|

Холодильники абсорбционного типа |

1. Общие сведения

Бытовые холодильники абсорбционного типа предназначены для кратковременного хранения скоропортящихся пищевых продуктов и получения пищевого льда.

Отечественная промышленность выпускает абсорбционные холодильники объемом от 3О до 200 дм3 (л) и потребляемой мощностью от 75 до 200 Вт (табл. 1.).

Таблица 1. Технические характеристики холодильников абсорбционного типа.

| Холодильник | Общий объем, дм3 | Объем низко-температурного отделения, С | Температура в низко-температурном отделении, °С | Расход электроэнергии при средней температуре в холодильной камере 5°С | |

|---|---|---|---|---|---|

| при температуре окружающей среды 32°С, кВт*ч/сут | при температуре окружающей среды 25°С, кВт*ч/сут | ||||

| «Морозко-3М» АМ-30 | 30,6 | − | − | 1,7 | 1,4 |

| «Морозко-4» АШ-30 | 30 | 2,5 | -6 | 1,45 | − |

| «Морозко-5» АШ-50 | 50 | 2,5 | -6 | 1,45 | − |

| «Ладога-40М» АШ-40 (бар) | 40 | − | − | 1,8 | 1,5 |

| «Спутник» АШ-60 (бар) | 60 | − | − | 1,89 | 1,7 |

| «Ладога-4» АШ-80 | 80 | 5,6 | -6 | 2,4 | 1,8 |

| «Иней» АШ-120 | 120 | 10 | -6 | 2,99 | 2,6 |

| «Кристалл-4» АШ-120 | 120 | 15 | -6 | 3 | 2 |

| «Кристалл-9» АШД-200П | 213 | 31 | -18 | 4,5 | 3,5 |

| «Кристалл-9М» АШД-200П | 213 | 31 | -18 | 3,2 | 2,3 |

| «Кристалл-12» АШД-250П | 260 | 50 | -18 | 3,1 | 2 |

Таблица 1. (продолжение)

| Холодильник | Потребляемая мощность, Вт | Габаритные размеры, мм | Масса, кг |

|---|---|---|---|

| «Морозко-3М» АМ-30 | 75 | 580х420х445 | 19,4 |

| «Морозко-4» АШ-30 | 60 | 450х400х405 | 15 |

| «Морозко-5» АШ-50 | 75 | 650х400х405 | 21 |

| «Ладога-40М» АШ-40 (бар) | 75 | 800х1140х432 | 60 |

| «Спутник» АШ-60 (бар) | 90 | вертикальный вариант 1000х500х600; горизонтальный вариант 850х1000х600 |

90 |

| «Ладога-4» АШ-80 | 100 | 980х550х580 | 46 |

| «Иней» АШ-120 | 123 | 1100х560х610 | 60 |

| «Кристалл-4» АШ-120 | 125 | 1060х570х650 | 53,5 |

| «Кристалл-9» АШД-200П | 200 | 1320х570х600 | 58 |

| «Кристалл-9М» АШД-200П | 130 | 1320х570х600 | 60 |

| «Кристалл-12» АШД-250П | 200 | 1600х580х600 | 68 |

Особенностью холодильников абсорбционного типа является бесшумность работы, отсутствие запорных вентилей и движущихся частей, что увеличивает его долговечность.

Однако по сравнению с компрессионными холодильниками абсорбционные имеют ряд недостатков. Поскольку нагреватель постоянно или циклично включен в электросеть, эксплуатация абсорбционного электрохолодильника обходится дороже компрессионного, включающегося в сеть периодически.

Производительность абсорбционных холодильников значительно ниже компрессионных, процесс охлаждения и получения низкой (минусовой) температуры в абсорбционных холодильниках протекает значительно медленнее и достигаемая температура значительно дольше, чем в компрессионных холодильниках.

В последнее время разработаны новые модели абсорбционных холодильников с агрегатом, который создает более низкие температуры в низкотемпературном отделении. Так, в низкотемпературном отделении холодильника «Кристалл-9» температура минус 18 °С.

Свое название холодильники абсорбционного типа получили от происходящего в них процесса абсорбции, т.е. поглощения жидким или твердым поглотителем паров хладагента, образующихся в испарителе. Хладагентом служит аммиак. Пары аммиака поглощаются водой с образованием при этом водоаммиачного раствора.

Аммиак (NНз) — бесцветный газ с очень резким характерным запахом, легко растворятся в воде. Раствор имеет щелочную реакцию, на этом основан весьма простой способ обнаружения утечки из системы хладоагрегата газообразного аммиака: посинение смоченной водой лакмусовой бумажки в парах, содержащих аммиак.

Компонентами раствора для заполнения холодильного агрегата являются: хладагент — аммиак, абсорбент — бидистиллят воды, ингибитор — двухромовокислый натрий, инертный газ — водород. Количество водоаммиачного раствора для заполнения холодильного агрегата составляет 350-750 см3, концентрация аммиака в водоаммиачном растворе 4-36% (по массе).

Агрегат наполнен водоаммиачным раствором и водородом под давлением 1,47-1,96 МПа. Водород инертен и не вступает в химическую реакцию с аммиаком.

Назначение водорода — создание противодавления аммиачному пару. Водород подается в конденсатор с меньшим давлением, чем давление аммиачного пара до его конденсации.

Для предохранения внутренней поверхности труб холодильного агрегата от коррозии в раствор вводят хромат натрия (Na2 CrO4) в количестве примерно 2% массы заряда. Водоаммиачный раствор приготовляют, смешивая аммиак с дистиллированной водой двойной перегонки.

Холодильный агрегат расположен на задней стенке холодильного шкафа, испаритель — внутри холодильной камеры.

Холодопроизводительность агрегата абсорбционно-диффузионного типа 20-30 ккал/ч.

2. Холодильный агрегат

Холодильный агрегат абсорбционно-диффузионного действия изготовлен из бесшовных труб, соединенных газовой сваркой. Основные узлы агрегата:

- генератор — выработка аммиачного пара и подъем слабого раствора на высоту слива в абсорбер;

- конденсатор — конденсация паров аммиака;

- испаритель — испарение жидкого аммиака с образованием холода;

- абсорбер — поглощение пара аммиака водоаммиачным раствором (процесс абсорбции);

- электронагреватель — нагрев водоаммиачного раствора в генераторе.

Принцип работы холодильного агрегата абсорбционного типа заключается в следующем. Концентрированный раствор постоянно нагревается в кипятильнике 1 (рис. 1.) до температуры кипения каким-либо источником тепла (электрическим, газовым и т.д.).

Рис. 1. Схема холодильного агрегата абсорбционного типа:

1 — кипятильник: 2 — дефлегматор: 3 — конденсатор: 4 — испаритель; 5 — абсорбер

Так как температура кипения хладагента значительно ниже температуры кипения растворителя абсорбента), то в процессе выпаривания концентрированного раствора из кипятильника выходят концентрированные пары хладагента с небольшим количеством растворителя. На пути движения к конденсатору концентрированные пары хладагента проходят специальный теплообменный аппарат (дефлегматор 2), в котором происходит частичная конденсация концентрированных паров. При этом образовавшийся конденсат стекает в слабый раствор, входящий из кипятильника, а более концентрированные пары хладагента поступают в конденсатор 3. Высококонцентрированный жидкий хладагент из конденсатора поступает в испаритель 4, где он закипает при отрицательной температуре, отбирая тепло из холодильной камеры. Слабый раствор из кипятильника поступает в абсорбер 5 и охлаждается окружающей средой до температуры начала абсорбции. Выходящие из испарителя пары хладагента также поступают в абсорбер навстречу движущемуся охлажденному слабому раствору. В абсорбере происходит процесс поглощения (абсорбции) паров хладагента слабым раствором. При этом выделяется некоторое количество теплоты абсорбции (смешения) в окружающую среду Образовавшийся в абсорбере концентрированный раствор термонасосом передается в кипятильник.

Циркуляция раствора и хладагента осуществляется непрерывно, пока работают кипятильник и термонасос, обогреваемые одним источником тепла. Таким образом, в абсорбционном холодильном агрегате непрерывного действия роль всасывающей части механического компрессора выполняется абсорбером, а нагнетательной —термонасосом.

Для повышения эффективности холодильного цикла абсорбционной холодильной машины используют также теплообменники жидкостные и паровые, которые сокращают непроизводительные потери тепла.

а) а) |

б) б) |

Рис. 2. Электронагреватель:

а — устройство: 1 — металлическая гильза; 2 — нихромовая спираль; 3 — песок; 4 — втулка спирали; 5 — фарфоровые бусы;

б — схема включения

Электронагреватель холодильного агрегата изготовлен из нихромовой проволоки сплава Х20Н80-Н-1-0.25, 0 0,25, завитой в спираль 2 (рис. 2, а) с нанизанными на нее фарфоровыми втулками 4. Спираль вставлена в металлическую гильзу 1, изготовленную из трубы. Свободное пространство между втулками спирали и внутренней поверхностью гильзы заполнено песком 3. Длина гильзы 200-250 мм, диаметр 20-25 мм. С одной стороны гильза наглухо закрыта. В открытую часть гильзы вложен нагревательный элемент, располагающийся на участке длиной 150 мм, от краев гильзы он находится на расстоянии 5 мм. Через колпачок с отверстиями концы спирали, изолированные фарфоровыми бусами 5, выведены из металлической гильзы. Концы спирали присоединяются к переключателю мощности или к терморегулятору.

В зависимости от объема холодильника электронагреватели различаются до мощности, количеству ступеней — 1,2 или 3 (рис. 2, б), а также по напряжению. Так, одноступенчатый электронагреватель холодильника «Кристалл-4» имеет мощность 125 Вт; двухступенчатый электронагреватель в двухкамерном холодильнике «Кристалл-9» имеет две ступени мощностей — 200 и 70 Вт. В холодильниках старых моделей устанавливались двух — и трехсекционные нагреватели, рассчитанные соответственно на два или три, переключения мощности.

Система регулирования температуры в абсорбционных холодильниках может быть ручной и автоматической. В первом случае, когда электронагреватель рассчитан на несколько ступеней мощности, регулировка температуры производится самим владельцем путем включения нагревателя на большую или меньшую мощность, а в газовых холодильниках — ручкой регулятора расхода газа.

В холодильниках новых моделей применяется прерывистый (цикличный) режим работы с постоянной мощностью электронагревателя. Благодаря использованию инерционной способности холодильного цикла удалось существенно снизить суточный расход электроэнергии и повысить срок службы электронагревателя. В электрическую цепь холодильника включен терморегулятор, отключающий электронагреватель при достижении в камере заданной температуры. Естественно, что при такой цикличной работе холодильного агрегата температура в камере постоянной быть не может и определенный средний уровень ее может поддерживаться только средствами автоматики.

В холодильниках применяют терморегуляторы АРТ-2А или Т-110 (Т-120) разных модификаций с соответствующей настройкой температурной характеристики.

Терморегулятор работает следующим образом. При достижении температуры на испарителе ниже определенной величины в капиллярной трубке терморегулятора, закрепленой на испарителе, происходит конденсация хладона, в результате чего давление пара хладона падает и контакты терморегулятора размыкаются. При этом электронагреватель отключается от сети. При повышении температуры на испарителе жидкий хладон, находящийся в капиллярной трубке терморегулятора, начинает испаряться. Давление пара хладона достигает величины, при которой контакты терморегулятора вновь замыкаются. При замыкании контактов терморегулятора электронагреватель потребляет электроэнергию и холодильный агрегат работает. Температура на испарителе вновь начинает понижаться.

3. Принцип работы

Холодильный агрегат холодильника «Морозко-ЗМ» (рис. 3) абсорбционно-диффузионного действия представляет собой систему цельнотянутых стальных труб, герметично закрытую, без движущихся частей и в работе абсолютно бесшумную.

Рис. 3. Холодильный агрегат холодильника «Морозко-ЗМ»:

1 — теплообменник; 2 — сборник раствора; 3 — аккумулятор водорода; 4 — абсорбер; 5 — регенеративный газовый теплообменник; 6 — дефлегматор; 7 — конденсатор; 8 — испаритель; 9 — генератор; 10 — термосифон; 11 — регенератор; 12 — трубки слабого раствора: 13 — пароотводящая трубка; 14 — электронагреватель; 15—термоизоляция

Наполненный водоаммиачным раствором и водородом агрегат работает в течение всего срока службы. Благодаря присутствию в холодильном агрегате инертного газа общее давление системы поддерживается одинаковым во всех частях, а после зарядки составляет примерно 42 МПа. Это позволяет обеспечить необходимую циркуляцию внутри труб с помощью термосифона — трубки малого диаметра, подогреваемой в нижней части электронагревателем. Генератор и электронагреватель закрыты металлическим кожухом, внутри которого проложена термоизоляция 15 из стекловолокна.

Концентрированный водоаммиачный раствор с начальной концентрацией около 35% подогревается электронагревателем 14 в термосифоне 10 генератора 9 до температуры 55-175 °С. Образующаяся при кипении парожидкостная смесь поднимается по термосифону, так как удельный вес ее становится меньше, чем удельный вес крепкого раствора в сборнике 2, с которым сообщается термосифон. После выхода из термосифона от парожидкостной смеси отделяется водоаммиачный пар, а слабый водоаммиачный раствор поступает через трубку 12 слабого раствора и теплообменник растворов в верхнюю часть абсорбера 4. Водоаммиачный пар через пароотводящую трубку 13 поступает в регенератор 11, а затем проходит через дефлегматор 6 в конденсатор 7.

В результате охлаждения концентрированным раствором в регенераторе 11 достигается повышение концентрации пара без потерь тепла. Дополнительное охлаждение пара окружающим воздухом, образование флегмы с целью максимального повышения концентрации пара и отделения от него воды происходит в дефлегматоре 6. Аммиачный пар поступает в конденсатор 7, а флегма — в регенератор 11.

Процесс дефлегмации в холодильных агрегатах абсорбционного типа происходит на выходе из генератора, когда пары аммиака, имеющие примесь паров воды, охлаждаются окружающим воздухом. При этом флегма (концентрированный раствор аммиака) отделяется от паров аммиака, т.е. пар очищается от примесей воды. Пары воды вместе с флегмой возвращаются в генератор. Дефлегматор расположен на пароотводящей трубе.

В конденсаторе аммиачный пар конденсируется. Образовавшийся жидкий аммиак сливается в испаритель 8, где происходит испарение жидкого аммиака, сопровождающееся поглощением тепла холодильной камеры.

Между испарителем и абсорбером циркулирует водород в смеси с аммиаком под высоким давлением. В испарителе пар аммиака диффундирует в бедную пароводородную смесь.

Насыщенная парами аммиака пароводородная смесь опускается через регенеративный газовый теплообменник 5 в сборник раствора 2. Туда же поступает неиспарившаяся часть жидкого аммиака. Продолжая свое движение в абсорбере, насыщенная аммиаком пароводородная смесь в процессе абсорбции отдает полученный в испарителе аммиак слабому водоаммиачному раствору, который движется противотоком, сливаясь сверху вниз.

Очистившись от значительной части аммиака и уменьшив свой удельный вес, пароводородная смесь становится бедной, вытесняется из абсорбера притоком, насыщенным более тяжелой газовой смесью из испарителя и поступает в регенеративный теплообменник 5, где охлаждается насыщенной пароводородной смесью, поступившей из испарителя.

Охлажденная бедная пароводородная смесь поступает в испаритель. Водоаммиачный раствор, обогатившись аммиаком в абсорбере, сливается в сборник раствора 2, а затем в теплообменник 1 растворов, где подогревается возвращающимся из генератора слабым водоаммиачным раствором. Нагретый насыщенный водоаммиачный раствор поступает в термосифон 10. Процессы в холодильном агрегате протекают непрерывно. Кипение в генераторе сопровождается поглощением тепла электронагревателя, раствор кипит и образуется водоаммиачный пар.

Тепло в холодильной камере поглощается холодильным агентом (аммиаком) через развитую, оребренную поверхность испарителя.

Интенсивность выделения тепла от холодильного агента в окружающую среду в конденсаторе и абсорбере обеспечивается развитой поверхностью теплообмена и достигается соответственно оребрением и увеличением длины трубы.

Аккумулятор 3 водорода служит сборником водорода и газообразного аммиака и стабилизирует работу холодильного агрегата в случае повышения температуры окружающем среды, способствуя поддержанию постоянного холодильного эффекта.

Вследствие непрерывности холодильного цикла в холодильной камере холодильника с помощью описанного холодильного агрегата достигается и устанавливается низкая температура.

Необходимый режим работы холодильного агрегата определяется конструктивным исполнением и размерами, а также параметрами заряда (концентрацией водоаммиачного раствора, давлением водорода) и устанавливается в зависимости от температуры окружающей среды и режима работы нагревателя термосифона.

4. Заполнение агрегата водоаммиачным раствором

Эту операцию рекомендуется проводить в такой последовательности. Проверить, все ли вентили на стенде закрыты, открытые — закрыть. Подать к стенду сжатый воздух, Проверить давление по манометру (оно должно быть не менее 490 кПа). Открыть вентиль водородного провода, установить давление на низкой стороне редуктора по графику зависимости давления от температуры на зарядной станции. Давление должно быть на 49 кПа больше зарядного давления. После установки давления по манометру на редукторе открыть вентиль 3 (рис. 4).

Рис. 4. Схема зарядной станции:

МТ — мерная трубка; ПК— предохранительный клапан; ВК— вакуумметр; М1 — манометр смесителя; М2 — водородный манометр; 1 — дренажный вентиль; 2 — вакуумный вентиль; 3 — водородный вентиль; 4 — вентиль вакуумирования и подачи водорода к зарядному ключу; 5 — вентиль, соединяющий дозатор со смесителем; 6 — вентиль зарядки агрегата; 7 — вентиль подачи водорода в смеситель; 8 — вентиль, соединяющий смеситель с дозатором; 9 — вентиль подачи водорода в смеситель; 10 — вентиль, соединяющий смеситель с дозатором; 11 — вентиль подачи аммиака; 12 — вентиль подачи воды: 13 — вентиль, соединяющий дозатор с атмосферой; 14 — вентиль, соединяющий вакуум-систему с атмосферой; 15 — вентиль вакуумметра: 16 — вентиль для взятия пробы

Сверить показания стендового манометра и манометра на редукторе, отрегулировать давление и закрыть вентиль 3. Давление проверяется по стендовому манометру. Манометр на редукторе является индикаторным прибором. Подключить агрегат к стенду, включив пневмозажим. Проверить герметичность подключения, подав к зарядному ключу водород под давлением 490 кПа, для чего открыть вентиль 4, а затем вентиль 3 до давления на стендовом манометре 490 кПа, после чего закрыть вентиль 3. Неплотность подключения проверяется по характерному шипящему звуку прорывающегося водорода. При обнаружении утечки открыть вентиль 1, уменьшить давление и закрыть вентиль 1, после чего сменить уплотнительную шайбу. Открыть вентиль 15 вакуумметра, включить вакуум-насос. Когда установится стабильное разрежение, проверить его величину по вакуумметру. Оно должно быть не ниже 93 кПа. При большем разрежении работать не разрешается.

Отвакуумировать агрегат, открыв вентиль 2, до прекращения движения стрелки вакуумметра, после чего закрыть вентиль 2. Открыть вентиль 3, наполнить агрегат водородом до давления 490 кПа, закрыть вентиль 3. Открыть вентиль 1, сбросить давление, закрыть вентиль 1. Открыть вентиль 2, произвести повторное вакуумирование, закрыть вентиль 2.

Открыть вентиль 3, наполнить агрегат водородом до давления 490 кПа, закрыть вентиль 3. Открыть вентиль 1, сбросить давление, закрыть вентиль 1. Открыть вентиль 2, произвести вакуумирование в третий раз, закрыть вентиль 2. Открыть вентиль 10, а затем вентиль 5, наполнить дозатор раствором. За наполнением дозатора следить по мерному стеклу. Когда уровень раствора достигнет установленной метки, закрыть вентиль 5.

Закрыть вентиль 4, открыть вентиль 6. Наполнить агрегат из дозатора. Уровень раствора должен снизиться до установленной метки на мерном стекле, после чего закрыть вентиль 6.

Открыть вентиль 4, затем вентиль 3 и ввести в агрегат зарядное давление раствора. Запереть зарядным ключом запорную иглу наполнительного штуцера, закрыть вентиль 3, открыть дренажный вентиль 1. Отключить пневматический зажим и снять агрегат со стенда. Закрыть дренажный вентиль 1.

Проверить мыльной пеной герметичность на зарядном штуцере. При обнаружении неплотности дожать запорную иглу и повторить проверку.

Приготовление водного раствора аммиака

Процесс насыщения ведется при включенной вытяжной вентиляции. Перед началом работы по насыщению необходимо подорвать вручную предохранительные клапаны на смесителе и водородом проверить давление их срабатывания, для чего открыть вентили 9 и 7 и, постепенно открывая вентиль 3 так, чтобы на манометре М1 смесителя давление не превышало 196 кПа, подать водород в смеситель. Давление срабатывания клапанов регистрировать по водородному манометру М2, оно не должно превышать 147 кПа. Закрыть вентиль 3.

Открыть вентиль 15, включить вакуум-насос, открыть вентиль 2. Вентиль 12 соединить резиновым шлангом с бутылью, в которой находится 30 дм3 дважды дистиллированной воды с добавкой хромовокислого натрия, открыть вентиль 12. По окончании процесса закачки закрыть вентили 12, 9, 7 и 2. Выключить вакуум-насос. Включить подачу к смесителю охлаждающей воды. Проверить подачу воды по струе в сливной воронке.

Осторожно, не более чем на половину оборота, открыть вентиль 11 подачи аммиака. При сильной вибрации смесителя уменьшить подачу аммиака, закрывая вентиль 11. Процесс насыщения ведется до тех пор, пока уровень раствора не достигнет метки на мерном стекле. По окончании процесса насыщения раствор отстаивается в течение 2-3 ч при интенсивном охлаждении смесителя.

Пробу для анализа берут через вентиль 12 при температуре раствора не выше 20 °С.

Раствор готов к наполнению агрегатов только после подтверждения лаборантом, что его концентрация соответствует техническим требованиям. Данные анализа заносят в сменный журнал. Пробу на концентрацию водного раствора аммиака берут через каждые 3 ч работы станции. При непрерывной работе стенда пробу берут с дозатора через вентиль 16. Раствор должен иметь концентрацию аммиака 385 г на 1 кг раствора, хромовокислого натрия в пересчете на сухое вещество 22 г.

Один раз в смену проверяют количество зарядного раствора (450±5 см3) путем слива в мерный цилиндр.

Требования безопасности труда:

- Запрещается пользоваться в помещении зарядной станции любым источником) открытого огня.

- Запрещается начинать работу до включения вытяжной вентиляции.

- Запрещается присутствие на зарядной станции посторонних лиц.

- Запрещается в дозатор подавать давление более 196 кПа, для чего он должен быть снабжен предохранительным клапаном.

- Во избежание разрядов статического электричества, образующегося при течении водорода, зарядный стенд должен быть заземлен.

- Перед началом работы на зарядной станции производится осмотр мерных стекол при обнаружении каких-либо трещин необходимо их немедленно заменить.

- Один раз в неделю производить осмотр, проверку сальниковых уплотнителей.

- Один раз в месяц мыть зарядную станцию дистиллированной водой.

- На зарядной станции должны быть вывешены настоящая инструкция и принципиальная схема станции.

- У входа в зарядную станцию должны храниться противогаз и углекислотный огнетушитель.

- Зарядное давление водорода для холодильного агрегата в зависимости от температуры окружающей среды:

| Температура °С | 15 | 20 | 25 | 30 | 35 |

|---|---|---|---|---|---|

| Давление, кПа | 1783 | 1813 | 1842 | 1881 | 1911 |

Проверка на обмерзание испарителя

После заполнения водоаммиачным раствором и окраски холодильные агрегаты ставят на стол для воздушной сушки или подвешивают на специальные крючки в сушильных шкафах. Затем их отправляют на первый участок для комплектовки перед проверкой на обмерзание. На генератор надевают кожух, закладывают теплоизоляцию, монтируют коробку газового теплообменника.

На последнем участке в генератор холодильного агрегата устанавливают электронагреватель и помещают каждый агрегат в специально оборудованный индивидуальный холодильный шкаф с термометром для наблюдения за температурой. Проверка на обмерзание длится 10-12 ч. За время проверки необходимо обращать внимание на температуру внутри шкафа при закрытой двери и на степень обмерзания всего испарителя. После этого ваттметром проверить потребляемую электронагревателем мощность, а по контрольному счетчику — расход электроэнергии. Затем снять агрегат из холодильного шкафа, демонтировать электронагреватель, набить номератором порядковый номер и опломбировать колпачок штуцера.

|

Холодильник «Дон-3» АШ-80 |

| Тип холодильника | Абсорбционный | Среднесуточный расход электроэнергии, кВт-ч/сутки | до 2,7 |

| Количество камер | 1 | Потребляемая мощность, Вт | 112 |

| Объем холодильной камеры, дм3 | 80 | Габаритные размеры, мм | 892х650х630 |

| Давление в работающем холодильном агрегате, атм | 17 | Масса, кг | 58 |

Бытовой напольный электрический абсорбционный холодильник ДОН-3 типа АШ-80 обычной комфортности предназначен для кратковременного хранения в охлажденном состоянии скоропортящихся пищевых продуктов, полуфабрикатов и готовых блюд, а также для получения в небольших количествах пищевого льда.

1. Устройство холодильника.

Основными узлами холодильника являются: корпус-шкаф с холодильной камерой, холодильный агрегат, электрооборудование, соединительный шнур. Корпус холодильника выполнен в виде прямоугольного шкафа из листовой стали, покрытой белой эмалью. Шкаф сварной конструкции. Верхняя часть его выполнена из декоративно-слоистого пластика, окантованного металлическим спецпрокатом, и служит сервировочной плоскостью.

Рис. 1 Внешний вид и устройство холодильника Дон-3.

Холодильная камера размещается внутри шкафа. Она изготовляется из листового ударопрочного полистирола. Для уменьшения теплопритока между корпусом шкафа и холодильной камерой проложена изоляция.

Наружная панель двери изготовлена из листовой стали, покрытой белой эмалью, внутренняя — из листового ударопрочного полистирола. На внутренней панели имеются емкости и полочки для хранения расфасованных продуктов и напитков в бутылках. Между панелями проложена изоляция.

Для плотного прилегания двери к холодильной камере применяется резиновое уплотнение специального профиля.

Холодильный афегат состоит из следующих узлов; генератора, конденсатора, испарителя и абсорбера со сборником водоаммиачного раствора. Холодильный агрегат заполнен водоаммиачным раствором и водородом под давлением и расположен на задней стенке корпуса холодильника.

Температура регулируется автоматически, отсутствует низкотемпературное отделение и освещение холодильной камеры.

Рис. 2 Электрическая схема холодильника Дон-3

Электрооборудование состоит из электронагревателя (ЭН) мощностью 112 Вт и терморегулятора (ТР) типа ТРХ-А. Холодильник включается в бытовую электросеть напряжением 220 В при помощи штепсельной вилки (ВШ).

Наиболее изнашивающиеся деталями модели ДОН-3 являются дверные петли, дверной замок, электронагреватель.

Принцип действия

После включения холодильника в электросеть электронагреватель нагревает водоаммиачный раствор в генераторе до кипения. Образующийся водоаммиачный пар поступает в конденсатор, где пары аммиака переходят в жидкое состояние, затем жидкий аммиак поступает в испаритель. Давление аммиака в испарителе ниже, чем в конденсаторе, и поступающий в испаритель жидкий аммиак испаряется, охлаждая при этом холодильную камеру. При испарении аммиак диффундирует в водород, который поступает в испаритель. Образуется парогазовая смесь водорода и аммиака, которая попадает в сборник раствора, затем поднимается по змеевику ‘абсорбера, где пары аммиака из парогазовой смеси абсорбирует слабый аммиачный раствор, поступающий из генератора. Водород вновь поступает в испаритель. После этого процесс повторяется.

|

Холодильник «Кристалл-2» АШ-80 |

| Тип холодильника | Абсорбционный | Среднесуточный расход электроэнергии кВтч/сут |

до 2,3 |

| Количество камер | 1 | Потребляемая мощность | 95 и 50 |

| Объем холодильной камеры, дм3 | 80 | Габаритные размеры, мм | 905х560х650 |

| Давление в работающем холодильном агрегате, атм |

17 | Масса, кг | 55 |

Бытовой напольный электрический абсорбционный холодильник КРИСТАЛЛ-2 типа АШ-80 обычной комфортности предназначен для кратковременного хранения в охлажденном состоянии скоропортящихся пищевых продуктов, полуфабрикатов и готовых блюд, а также для получения в небольших количествах пищевого льда.

1. Устройство холодильника.

Основными узлами холодильника являются: корпус-шкаф с холодильной камерой, холодильный агрегат, электрооборудование и соединительный шнур.

Рис. 1 Внешний вид и устройство холодильника Кристалл-2

Корпус холодильника выполнен в виде прямоугольного и кафе из листовой стали, покрытой белой эмалью.

Холодильная камера размещается внутри шкафа. Она изготовляется из листового ударопрочного полистирола. Между стенками холодильной камеры и корпусом шкафа проложена теплоизоляция. Наружная панель двери изготовлена из листовой стали, покрытой белой эмалью, внутренняя — из листового ударопрочного полистирола. Не панели имеются емкости и полочки для хранения расфасованных продуктов и напитков в бутылках. Между панелями уложена теплоизоляция. Для обеспечения плотного прилегания двери к шкафу применяется резиновое уплотнение специального профиля и специальный секторный замок.

Холодильный агрегат состоит из следующих узлов: генератора, конденсатора, испарителя, абсорбера, сборника водоаммиачного раствора и электронагревателя. Холодильный агрегат представляет собой замкнутую сварную конструкцию, выполненную из бесшовных цельнотянутых стальных труб. Холодильный агрегат заполнен водоаммиачным раствором и водородом под давлением и расположен на задней стенке корпуса холодильника.

Рис. 2 Электрическая схема холодильника Кристалл-2

В холодильнике имеется электронагреватель с двумя ступеньками 95 и 50 Вт и автоматический регулятор температуры, отсутствует освещение холодильной камеры и низкотемпературного отделения.

Электрооборудование состоит из двухсекционного нагревателя (ЭН1, ЭН2) мощностью 95 или 50 Вт и терморегулятора (ТР) типа АРТ-2А.

Холодильник включается в бытовую электросеть напряжением 220 В при помощи штепсельной вилки (ВШ).

Наиболее изнашивающимися деталями являются дверные петли, дверной замок, электронагреватель.

Принцип действия

После включения холодильника в электросеть электронагреватель нагревает водоаммиачный раствор в генераторе до кипения. Образующийся водоаммиачный пар поступает в конденсатор, где пары аммиака переходят в жидкое состояние, затем жидкий аммиак поступает в испаритель. Давление аммиака в испарителе ниже, чем в конденсаторе, и поступающий в испаритель жидкий аммиак испаряется, охлаждая при этом холодильную камеру. При испарении аммиак диффундирует в водород, который поступает в .испаритель. Образуется парогазовая смесь водорода и аммиака, которая попадает в сборник раствора, затем поднимается по змеевику абсорбера, где пары аммиака из парогазовой смеси абсорбируют слабый аммиачный раствор, поступающий из генератора. Водород вновь поступает в испаритель. После этого процесс повторяется.

|

Холодильник «Кристалл-4» |

1. Устройство холодильника.

Холодильник выполнен в виде напольного металлического шкафа прямоугольной формы с холодильной камерой, изготовленной из ударопрочного полистирола.

Рис. 1. Холодильник «Кристалл-4», устройство:

1 — холодильный агрегат; 2 — шкаф; 3 — холодильная камера: 4 — теплоизоляция: 5 — испаритель: 6 — дверки низкотемпературного отделения; 7 — поддон; 8 — полки; 9 — дверь; 10 — панель двери; 11 — резервуар; 12— стеклянная полка

Полки 8 (рис. 1.) регулируются по высоте. Внутренняя панель 10 двери 9 холодильника имеет полки для бутылок и расфасованных продуктов. В нижней части холодильной камеры установлены резервуар 11 для фруктов и стеклянная полка 12. На правой боковой стенке холодильной камеры расположен терморегулятор, автоматически поддерживающий заданный температурный режим.

Примечание: изделия, изготовленные из полистирола, рекомендуется промывать теплой водой без применения чистящих средств.

В корпусе терморегулятора смонтирован светильник для освещения холодильной камеры, автоматически включающийся при открывании двери холодильника. В верхней части холодильника находится низкотемпературное отделение. Холодильное и низкотемпературное отделения охлаждаются отдельными ветвями испарителя 5, в результате чего уменьшается высыхание продуктов. Низкотемпературное отделение имеет дверку 6. Для стока воды при оттаивании испарителя установлен поддон 7.

Электрическая схема холодильника представлена на рис. 2.

Рис. 2. Холодильник «Кристалл-4», электрическая схема:

S — датчик-репе температуры; S1 — выключатель; Н — сигнальная лампа; Е — нагревательный элемент

Холодильник изготовляют и с сервировочной поверхностью, покрытой полиэфирным лаком. Холодильный агрегат (рис. 3) представляет собой герметически замкнутую сварную конструкцию. Хладагентом является аммиак.

Рис. 3. Схема холодильного агрегата холодильника «Кристалл-4»:

1 — сборник раствора: 2 — абсорбер: 3 — теплообменник: 4 — испаритель; 5 — конденсатор; 6 — генератор

При включении холодильника в электрическую сеть водоаммиачный раствор в генераторе нагревается до кипения. Образующийся водоаммиачный пар поступает в конденсатор, где пары аммиака конденсируются, затем жидкий аммиак поступает в испаритель. Давление аммиака в испарителе ниже, чем в конденсаторе, и поступающий в испаритель жидкий аммиак испаряется, охлаждая при этом холодильное и низкотемпературное отделения. При испарении аммиак диффундирует в водород, который поступает в испаритель. Образуется парогазовая смесь водорода и аммиака, которая, проходя через парогазовый теплообменник 3, попадает в сборник 1 раствора, затем поднимается по змеевику абсорбера, где пары аммиака из парогазовой смеси абсорбируются слабым водоаммиачным раствором, поступающим из генератора. Водород вновь поступает в испаритель. Процесс повторяется.

Ремонт холодильника

Холодильник не потребляет электроэнергию.

Проверить наличие напряжения в розетке, а затем на зажимах соединительного шнура. Проверить наличие напряжения отдельно между концами проводов электронагревателя, повернув при этом ручку терморегулятора против часовой стрелки до упора. При обрыве электрической цепи требуется замена нагревателя.

При наличии напряжения на клеммах соединительного шнура и исправном электронагревателе повернуть ручку терморегулятора по часовой стрелке до упора и проверить наличие напряжения в цепи между концами проводов терморегулятора. При отсутствии тока на клеммах шнура терморегулятора снять терморегулятор со шнуром с холодильника и проверить наличие напряжения между его клеммами. Неисправный элемент необходимо заменить новым.

Если холодильник потребляет электроэнергию, но охлаждение внутри холодильной камеры недостаточно, следует включить холодильник без терморегулятора и провести испытания.

В зависимости от результатов испытаний произвести замену терморегулятора или агрегата.

Замена холодильного агрегата.

Снять с рамы агрегата боковые щитки с планкой жесткости, предварительно сняв цанговые заклепки. Снять щиток над агрегатом. Отвинтить верхние два винта крепления агрегата на два-три оборота. Отвинтить винты, крепящие щитки окна испарителя, снять щитки и прокладки. Отсоединить провода электронагревателя от клеммной колодки.

Снять перегородку и дверку низкотемпературного отделения. Вынуть из окна испарителя тепловую изоляцию. Вывести капилляр терморегулятора из испарителя, отвинтить нижние винты крепления холодильного агрегата к шкафу.

Подать холодильный агрегат вверх до выхода головок винтов из верхних отверстий крепления агрегата. Опустить агрегат вниз до выхода испарителя из окна шкафа, снять его со шкафа и заменить холодильный агрегат. Если холодильник в комплекте с удлиненным столом, необходимо предварительно демонтировать стол.

Замена электронагревателя.

Отсоединить провода электронагревателя от клеммной колодки. Снять задвижку кожуха генератора движением вверх. Снять тепловую изоляцию с жаровой трубы электронагревателя. Вывести провода электронагревателя из отверстия в боковой стенке кожуха генератора. Вынуть электронагреватель из жаровой трубы. Установить новый электронагреватель.

Замена панели двери и уплотнителя.

Отвинтить винты крепления панели к двери. Снять панель с уплотнителем. Снять уплотнитель с панели. Снять с панели двери вкладыш панели, барьеры панели, для чего необходимо слегка прогнуть ребро панели до выхода одного из концов вкладыша панели и барьеров из отверстия панели. Вынуть барьеры и вкладыши панели из другого отверстия панели. Снять нижнюю направляющую, вынув цанговые заклепки, и заменить новой панелью и уплотнителем.

Замена дверки низкотемпературного отделения.

Подать снизу круглогубцами ось дверки вверх до выхода ее из нижней втулки внутри камеры. Снять дверку и заменить новой.

Замена внутренней камеры.

Вынуть из холодильника все комплектующие детали. Снять холодильный агрегат. Отсоединить концы электропроводки и электронагревателя от клеммной колодки. Освободить их от хомутиков. Вывести электропроводку из камеры, снять внутреннюю камеру и заменить новой.

Замена перегородки.

Снять дверку низкотемпературного отделения. Отвинтить два винта, крепящие перегородку к внутренней панели камеры, вынуть перегородку и заменить новой.

Замена пружины низкотемпературного отделения.

Отвинтить на два-три оборота два винта, крепящие пружину к внутренней панели камеры. Подать пружину вверх до выхода ее из зацепления с нижним винтом. Снять пружину с верхнего винта и заменить новой.

Ремонт холодильного агрегата.

Неисправность холодильного агрегата может быть вызвана засорением термосифона в результате оседания твердых частиц, которые попадают в водоаммиачный раствор при зарядке агрегата, а также от попадания окалины, отделяющейся от внутренней поверхности труб. При частичном засорении термосифона вследствие сокращения циркуляции водоаммиачного раствора аммиак не поступает в конденсатор и тепло, идущее от электронагревателя, затрачивается на нагрев пароотводящей трубы и генератора. При полном засорении термосифона его необходимо заменить. Признаками полного засорения холодильного агрегата является очень горячая пароотводящая труба, холодные змеевики абсорбера и конденсатор. При частичном засорении термосифона испаритель обмерзает не полностью и холодильник работает с пониженной холодопроизводительностью. Иногда частичное засорение агрегата удается ликвидировать постукиванием по генератору или путем многократного перевертывания агрегата. При этом, если твердые частицы осядут и восстановится нормальная циркуляция водоаммиачного раствора, холодильный агрегат может снова нормально работать.

Способ устранения частичной закупорки называется откачкой. Ее следует проводить так. Демонтировать холодильный агрегат, отсоединить электрическую часть. Снять кожух генератора. Простучать молотком термосифон по всей его длине. Собрать кожух генератора. Поставить холодильный агрегат на пол верхним углом генератора (на трубопровод, выходящий, из кожуха генератора), затем производить круговые движения агрегата в течение 2-3 мин. Установить агрегат в холодильный шкаф и произвести монтаж оборудования. Если указанными мерами не удается наладить нормальную работу холодильного агрегата, его необходимо заменить или отремонтировать с перезарядкой водоаммиачным раствором и водородом.

При нарушении герметичности системы холодильного агрегата происходит утечка аммиака и водорода, и в помещении, где находится холодильник, чувствуется запах аммиака. В месте утечки на поверхности агрегата появляется бурое пятно. В большинстве случаев утечка бывает в местах сварки или в зарядном штуцере. При работе холодильного агрегата с нарушенной герметичностью сильно нагреваются все его части. В этом случае необходимо заменить холодильный агрегат или отремонтировать его с перезарядкой.

Для обнаружения утечек в отремонтированных агрегатах в стационарных условиях можно использовать следующий метод.

Собранные и уже заряженные холодильные агрегаты окрашивают краской, в которую входит индикатор аммиака — фенолфталеин. В местах утечек аммиака сразу же появляются яркие пятна. Ранее для определения микроутечек места сварки в холодильном агрегате обкладывали лакмусовой бумагой.

При неисправности холодильного агрегата его необходимо снять и вновь зарядить водоаммиачным раствором и водородом или заменить новым.

Цех ремонта холодильных агрегатов

Приведем описание цеха ремонта холодильных агрегатов. Отдельно от зарядной станции в изолированном помещении расположены малярный цех, склад материалов и запасных частей. Там же установлены токарный станок и компрессор для обеспечения работы пульверизаторов при окраске агрегатов.

Мощность цеха рассчитана на ремонт и зарядку 15 холодильных агрегатов в смену. Оборудование установлено в помещении общей площадью 250 м2. Ремонт агрегата и заполнение его новым раствором выполняют пооперационно. Холодильные агрегаты устанавливают на безрельсовые тележки, с помощью которых агрегаты последовательно перемещают с одного рабочего места на другое, а также транспортируют между различными участками цеха.

На первом участке с холодильного агрегата, установленного на верстаке, снимают кожух генератора и теплоизоляцию (шлаковат/); с узла генератора — коробку с теплоизоляцией; с заслонки — картонную прокладку. Затем из жаровой трубы вынимают электронагреватель. После этого очищают заслонку и узел генератора от уплотнительной замазки и битума, удаляют щеткой пыль с агрегата и протирают его. С зарядного штуцера на бачке абсорбера снимают пломбу и колпачок. (В холодильных агрегатах последних выпусков трубка заполнения запаяна, колпачок и пломбы отсутствуют.) Все снятые с агрегата детали и теплоизоляцию укладывают на стол и в ящики для последующего использования их при сборке холодильных агрегатов после перезарядки.

Оборудование участка состоит из верстаков, на которых разбирают и собирают холодильные агрегаты, и стола для их хранения. Стол и верстаки имеют выдвижные ящики для инструментов. На верстаках установлены параллельные слесарные тиски, а под верстаками — железные ящики-тележки с крышками для хранения теплоизоляции. Верстаки оборудованы бортовой вытяжной вентиляцией для отсоса пыли из шлаковаты при разборке и сборке кожуха генератора. Разборку кожуха генератора, очистку узла генератора и газового теплообменника от остатков изолирующих материалов рекомендуется выполнять на верстаке обязательно при включенной общей вентиляции и бортовом отсосе.

На втором участке производят разрядку, промывку и проверку холодильного агрегата на проходимость раствора. Участок оборудован специальной камерой для разрядки. Камера представляет собой шкаф из листовой стали сварной конструкции, внутри которого установлена ванна (можно использовать бытовые чугунные ванны, покрытые белой силикатной эмалью), подключенная к водопроводной и канализационной сетям. Камера оборудована мощной вытяжной вентиляцией и душевой рампой, которая включается во время разрядки агрегата и не допускает распространения паров аммиака. Для освещения камеры применяют герметичную арматуру и используют лампы на напряжение 36 В.

Холодильный агрегат ставят в камере разрядки на деревянную решетку, включают душевую рампу и путем ослабления запорной иглы (отворачивают ее на пол-оборота) стравливают водород. Затем сливают из агрегата в ванну водоаммиачный раствор, при этом покачивают агрегат в разные стороны, чтобы в трубопроводах не осталось раствора. После освобождения агрегата от водорода и водоаммиачного раствора с помощью ножовки и тисков, закрепленных на верстаке, перерезают внутреннюю трубку жидкостного теплообменника, трубку слабого водоаммиачного раствора и трубку конденсатора. Затем отделяют генератор от холодильного агрегата и напильником зачищают заусенцы на торцах трубок. Разрезанные части холодильного агрегата маркируют, переносят в камеру разрядки, подводят промывочный шланг, тщательно промывают водой агрегат снаружи и внутри. Остатки раствора и воды сливают в ванну. Затем подводят шланг от баллона с азотом (баллоны с азотом должны быть установлены в непосредственной близости к камере разрядки и ванне для промывки), открывают вентиль и продувают азотом трубки обеих частей агрегата. После этого обе части холодильного агрегата помещают в ванну для промывки. Внутренние полости трубок обеих частей агрегата тщательно промывают 2%-м раствором хромовокислого натрия (Ма2Сг04), приготовленного на дистиллированной воде.

Ванна для промывки имеет такую же конструкцию, что и камера разрядки. Для циркуляции раствора хромовокислого натрия в ванне установлен насос с отстойником. Во время промывки генератора необходимо проверить проходимость термосифона. При засорении трубку термосифона следует заменить. Для этого нужно зажать в тиски холодильный агрегат и ножовкой отрезать трубку термосифона в месте ее соединения с пароотводящей трубкой, затем отрезать внутреннюю трубку жидкостного теплообменника в месте ее соединения с термосифоном. Срубить зубилом места сварки термосифона с трубкой генератора и отсоединить от нее термосифон, напильником запилить и зачистить остатки сварных швов на генераторе. После этого в ванне промывки промыть генератор, смыть остатки раствора из трубок агрегата, подключить шланг к баллону с азотом и продуть трубки холодильного агрегата азотом. После продувания все части агрегата поместить в сушильный шкаф на специальные полки. Сушку производят при температуре 120°С до полного высыхания и испарения раствора в трубках. Продолжительность сушки 2,5 ч.

После сушки части холодильного агрегата поступают на третий участок, где их устанавливают на стапель для сварки. Стапель представляет собой стол сварной конструкции из угловой стали. На поверхности стола имеются специальные контрольные шпильки, облегчающие установку частей аппарата перед сваркой. При установке необходимо добиться совпадения всех отверстий частей агрегата с контрольными шпильками на стапеле сварки. Если отверстия и стыки трубок не совпадают, необходимо произвести правку с подгонкой стыков трубок. После этого газовой горелкой № 0 и сварочной проволокой диаметром 8 мм прихватить, а затем сварить три стыка трубок холодильного агрегата, потом прихватить пароотводящую трубку генератора к кронштейнам конденсатора. Сварку производят кислородно-ацетиленовым пламенем. Для предохранения образования окалины на внутренней поверхности сварных швов сварку производят с азотной защитой.

Если в холодильном агрегате заменяется термосифон, необходимо дополнительно подогнать места стыков термосифона с генератором, прихватить в трех-четырех местах термосифонную трубку, а затем приварить термосифон. Сварку производят также с азотной защитой. Для проверки проходимости термосифона после сварки необходимо продуть генератор азотом.

Далее холодильный агрегат снять со стапеля для сварки и установить на стенде для рихтовки и проверки геометрических размеров. Рихтовочный стенд представляет собой вертикально расположенную стальную панель, установленную на металлической подставке из угловой стали. Наверху слева имеется окно для испарителя холодильного агрегата, а в середине установлен прижим для крепления водородного бачка холодильного агрегата. В средней части панели имеются два откидных захвата для крепления абсорбера холодильного агрегата.

На панели стенда установлены контрольные шпильки для проверки геометрических размеров холодильных агрегатов различных моделей. Поворотом рукояток на откидных захватах с помощью винтовых прижимов совместить отверстия для крепления холодильного агрегата с контрольными шпильками. Если это не получается, произвести рихтовку деревянной киянкой. После этого установить холодильный агрегат на стенд, закрепить верхним прижимом и двумя откидными захватами и вторично произвести рихтовку агрегата.

Затем холодильный агрегат проверить в ванне с водой на герметичность. Для этого подключить шланг от баллона с азотом к зарядному штуцеру агрегата, заполнить агрегат азотом под давлением 4,9 МПа и опустить его в ванну. После этого включить освещение ванны и проверить состояние сварных швов. Неплотность швов определяют по появлению пузырьков азота в местах некачественной сварки. При обнаружении негерметичности сварных швов вынуть агрегат из ванны, отключить от спрессовочного шланга, стравить азот и подварить швы в местах утечки, после чего вторично проверить агрегат на герметичность. Ванна освещается изнутри двумя герметическими светильниками с лампами мощностью 40-60 Вт, напряжением 36 В. Рядом с ванной установлен баллон с азотом. В помещении третьего участка выполняют и другие сварочные и слесарные работы: смену водородного бачка, испарителя и т.п. Здесь же установлены шкафы для хранения баллонов с кислородом и азотом и дистилляторы с электроподогревом для перегонки воды.

Последняя операция — заполнение холодильного агрегата водоаммиачным раствором — производится на специальном зарядном стенде (зарядной станции).

Порядок заполнения агрегата и работа на зарядной станции даны при рассмотрении устройства и ремонта холодильника «Морозко-ЗМ».

|

Холодильник «Кристалл-9М» АШД-200П |

Устройство холодильника

Этот холодильник абсорбционного типа изготовлен по лицензии фирмы «Сибир» (Швейцария). Холодильник «Кристалл-9М» потребляет на 30% электроэнергии меньше, чем холодильник «Кристалл-9». В холодильнике предусмотрены следующие элемента комфортности:

- автоматическое поддержание заданного температурного режима в камерах холодильника при помощи терморегулятора;

- бесшумность, отсутствие вибрации;

- автоматическое оттаивание испарителя;

- самоиспарение талой воды, которая выводится за пределы холодильника, способствующее созданию в квартире благоприятного микроклимата и облегчающее обслуживание холодильника;

- «плачущий» испаритель с влажной поверхностью, способствующий сохранению продуктов без высыхания;

- низкая температура (от-18 до -24 °С), увеличивающая срок хранения продуктов;

- возможность перестановки полок по высоте с малым интервалом.

Рис. 1. Холодильник «Кристалл-9М», устройство:

1 — дверь низкотемпературной камеры; 2 — теплоизоляция; 3 — низкотемпературная камера; 4 — испаритель низкотемпературной камеры; 5 — теплоизоляционная перегородка; 6 — блок автоматики: 7 — испаритель холодильной камеры; 8 — холодильная камера: 9 — холодильный агрегат: 10 — решетчатая полка: 11 — полка-стекло; 12 — сосуд для овощей; 13 — подставка: 14 — опора; 15 — дверь холодильной камеры;

Холодильник выполнен в виде прямоугольного металлического шкафа с двумя камерами. Холодильная камера 8 (рис. 1.) для хранения продуктов изготовлена из пластике АБС или ударопрочного полистирола методом вакуумирования и расположена в нижней части холодильника. Низкотемпературная камера 3 изготовлена из алюминия и расположена в верхней части холодильника. Каждая камера имеет свою дверь. Герметичность дверей обеспечивается уплотнителем с магнитной вставкой.

Теплоизоляцией 2 холодильника является пенополиуретан, который одновременно выполняет функцию несущего элемента конструкции, что позволило значительно сократить количество крепежных деталей.

Двери 1 и 15 соответственно морозильной и холодильной камер состоят из наружной и внутренней панелей и теплоизоляции. Наружные панели из стального листа, а внутренние из ударопрочного полистирола или пластика АБС изготовлены методом вакуум-формования. Внутренняя панель холодильной камеры имеет полки для хранения сыра и масла, закрываемые пластмассовыми дверками.

Охлаждение камер осуществляется холодильным агрегатом 9 абсорбционно-диффузионного действия.

Холодильник работает при включении электрического нагревателя НЭХ-3 с двумя ступенями мощности на 125 и 40 Вт. Терморегулятор Т-110-5 автоматически поддерживает заданную в холодильной камере температуру путем переключения мощности нагревателя с 125 на 40 Вт. Таким образом, холодильник терморегулятором от сети не отключается.

Благодаря развитой поверхности испарителя 7 холодильной камеры оттаивание его происходит автоматически в рабочем цикле при переключении терморегулятором нагревателя на мощность 40 Вт. Испаритель 4 низкотемпературной камеры в нормально работающем холодильнике влажный. Только незначительная его часть может покрываться инеем небольшой толщины.

Образовавшиеся капли на испарителе холодильной камеры стекают в поддон, из которого через выводной патрубок вода попадает в испаритель, расположенный между трубками абсорбера холодильного агрегата; за счет тепла абсорбции вода с испарителя испаряется.

С левой стороны боковой стенки холодильной камеры расположен блок автоматики, который включает патрон с лампой освещения камеры, выключатель освещения холодильной камеры и терморегулятор, предназначенный для автоматического поддержания температурного режима холодильника.

Электрическая схема холодильника приведена на рис. 2

Рис. 2. Холодильник «Кристалл-9М», электрическая схема:

Н — пампа освещения холодильной камеры; S — включатель дверной; S1 — датчик-репе температуры; Е— электронагреватель Х—разборное соединение (колодка)

Холодильный агрегат (рис. 3) не имеет движущих частей, выполнен из бесшовных труб, соединенных автоматической и ручной газовой сваркой, и заполнен водоаммиачным раствором с антикоррозийной добавкой, а также водородом — газом, инертным по отношению к аммиаку. Водород вводится в агрегат для выравнивания общего давления в холодильном агрегате. Хладагентом является аммиак, а абсорбентом — дистиллированная вода.

Основные части холодильного агрегата и их назначение следующие:

- генератор 17 — выработка аммиачного пара и подъем слабого раствора на высоту залива в абсорбер;

- испаритель 5 — испарение жидкого аммиака с образованием холода;

- конденсатор 2 — конденсация аммиачного пара;

- абсорбер 10 — поглощение пара аммиака слабым водоаммиачным раствором.

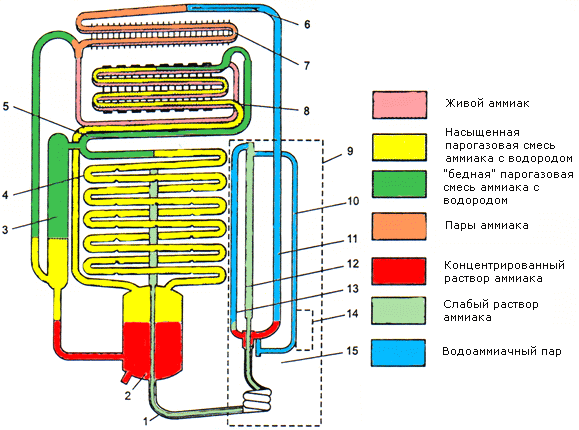

Рис. 3. Холодильный агрегат холодильника «Кристалл-9М»:

1 — воздушный охладитель; 2 — конденсатор; 3 — ловушка; 4 — переохпадитель; 5 — испаритель низкотемпературной камеры; 6 — трубка паров аммиака; 7 — испаритель холодильной камеры; 8 — газовый теплообменник; 9 — теплоизоляция; 10 — абсорбер: 11 — трубка слабого раствора; 12 — трехпоточный теплообменник: 13—паровая трубка: 14—кипятильник-термосифон; 15—нагреватель; 16—ресивер: 17—генератор; 18—трубка

Холодильный агрегат работает следующим образом. По принципу сообщающихся сосудов крепкий водоаммиачный раствор из ресивера 16 поступает в генератор 17, конструкция которого сводит к минимуму потери тепла в окружающую среду. Насыщенный раствор из ресивера попадает через трубку 18 в кипятильник-термосифон 14, в котором кипит за счет тепла, выделяемого нагревателем 15. Внутренний диаметр трубы термосифона равен 3,5 мм. При работе холодильника внутри трубы образуются паровые пробки, которые выталкивают жидкость из термосифона на достаточно высокий уровень, обеспечивающий поступление слабого раствора в абсорбер. Пары аммиака и слабый раствор, выходящие из термосифона, попадают в трехпоточный теплообменник 12, расположенный концентрично вокруг трубки кипятильника-термосифона 14. В теплообменнике богатый раствор подогревается теплом, отнимаемым от слабого раствора трубки Ни пара трубки 13. Приблизительно в середине змеевика насыщенный раствор поступает в паровую трубку 13. Здесь происходит ректификация (процесс разделения жидкой смеси) пара за счет теплообмена пара и раствора. Пары аммиака после ректификации по трубке 6 паров аммиака попадают в конденсатор 2. В отличие от предыдущих конструкций эта трубка не должна отдавать тепло ректификации в окружающую среду и поэтому ее надо тщательно изолировать до входа в конденсатор. Конденсатор выполнен в виде сплющенных труб с оребрением. Аммиачный пар, непрерывно поступающий в конденсатор, вытесняет оттуда водород, в результате чего парциальное давление (парциальное давление — часть общего давления в газовой смеси, которая обусловлена данным газом) аммиачного пара становится примерно равным общему давлению в холодильном агрегате.

В конденсаторе аммиачный пар конденсируется при отводе тепла в окружающую среду. Жидкий холодильный агент через переохладитель 4 из конденсатора поступает в испарители 5 и 7. Здесь происходит не кипение жидкого аммиака, а испарение его, так как давление аммиачного пара здесь ниже общего давления в агрегате.

Тепло, необходимое для испарения жидкого аммиака, отнимается от воздуха холодильной камеры. В испарителе аммиачный пар диффундирует в водород и образуется богатая аммиачно-водородная газовая смесь, которая из блока испарителя через газовый теплообменник 8 поступает в абсорбер 10 навстречу движущемуся слабому раствору. Здесь происходит разделение газовой смеси путем абсорбции (поглощения) аммиака слабым раствором с выделением теплоты абсорбции и превращения его в крепкий раствор.

Через ресивер крепкий раствор вновь направляется в термосифон-кипятильник. Обедненная парогазовая смесь (почти чистый водород) из абсорбера попадает в воздушный охладитель 1, а затем, пройдя через газовый теплообменник 8 и испаритель 7, охлаждается и поступает в испаритель 5 низкотемпературной камеры. Движение парогазовых смесей происходит в результате разницы их удельных весов.

В испарителе бедная парогазовая смесь вновь насыщается парами аммиака и превращается в богатую, которая вновь из испарителя опускается в абсорбер. Чтобы перекрыть попадание водорода в конденсатор, устроена ловушка 3, отводящая парогазовую смесь из переохладителя 4 в ресивер 16.

Определение дефектов

Дефектация холодильника включает:

- внешний осмотр, при котором проверяют комплектность холодильника и состояние его отдельных сборочных единиц (отсутствие механических повреждений, коробления деталей шкафа, трещин и т.п.), прилегание уплотнителя двери к торцу шкафа, правильность монтажа и прочность крепления приборов автоматики, состояние , электрической проводки и лакокрасочного покрытия;

- проверку состояния элементов электрической схемы с помощью приборов для контроля исправности терморегулятора, сопротивления электрической изоляции, исправности электронагревателя;

- проверку на отсутствие утечки хладагента из системы холодильного агрегата;

- проверку температурно-энергетических параметров холодильника (температура на средней полке холодильной камеры, расход электроэнергии);

- проверку нагрева отдельных частей холодильного агрегата.

Прогрев труб нормально работающего холодильного агрегата происходит следующим образом. Пароотводящая трубка в холодильнике имеет теплоизоляцию в кожухе до конденсатора. Кожух генератора прогрет внизу на длину примерно 700-800 мм. Труба трехпоточного теплообменника диаметром 14 мм, расположенная под сборником, прогрета. Испаритель холодильной камеры нормально работающего холодильника весь или частично скрыт каплями влаги. Наличие незначительного участка испарителя, покрытого инеем, допускается — это не влияет на работу холодильника. Для его устранения необходимо перевести ручку терморегулятора ближе к делению 1.

Изложенная последовательность выполнения проверочных операций сохраняется и при дефектации шкафа в сборе с агрегатом на месте их ремонта.

При определении дефектов следует руководствоваться следующими требованиями, предъявляемыми к отремонтированным холодильникам «Кристалл-9М»:

- монтаж электропроводки должен соответствовать принципиальной электросхеме и обеспечивать надежный электрический контакт и механическую прочность соединений. Пайка должна быть чистой;

- части, находящиеся под напряжением, должны быть надежно изолированы от металлических нетоковедущих деталей и защищены от случайного прикосновения к ним;

- соединительный шнур должен иметь надежную изоляцию. Оголение проводов не допускается. Заделка шнура должна исключать натяжение токоведущих проводников. Длина шнура устанавливается по согласованию к заказчиком, но должна быть не менее 1,4 м;

- сопротивление изоляции токоведущих частей холодильника относительно неметаллических нетоковедущих частей должно быть не менее 10 МОм;

- электрическая изоляция холодильника должна выдерживать в течение 1 мин испытательное напряжение 1250 В переменного тока частотой 50 Гц;

- конец капиллярной трубки терморегулятора должен иметь контакт с ребром испарителя холодильной камеры на длине не менее 60 мм;

- корпус терморегулятора должен быть прочно закреплен. Ручка терморегулятора должна поворачиваться легко и плавно, без заеданий;

- двери шкафа при их открывании и закрывании должны легко поворачиваться на осях навесок без заеданий, перекосов, заметного смещения контуров; магнитные затворы дверей должны обеспечивать надежное их закрывание. Уплотнители двери при этом должны плотно прилегать к корпусу шкафа по всему периметру;

- рычаг дверного выключателя при открывании двери холодильной камеры должен включать, а при закрывании выключать лампу освещения;

- полки внутреннего шкафа должны плотно лежать на опорах;

- все крепежные детали должны быть затянуты. Головки винтов и шурупов не должны иметь сорванных шлицев;

- сборочные единицы и детали, устанавливаемые вместо дефектных, а также материалы, применяемые при ремонте, должны соответствовать требованиям действующей нормативно-технической документации;

- холодильник должен нормально функционировать при отклонении напряжения сети от его номинального значения в пределах от минус 15 до плюс 10%;

- холодильный агрегат должен быть герметичным и не иметь следов утечки аммиак;

Ремонт холодильника

Замена панели двери низкотемпературной камеры.

Снять дверь низкотемпературной камеры. Отвернуть 17 винтов 4Х12, соединяющих уплотнитель с дверью. Снять уплотнитель. Снять панель двери. Собрать дверь с новой панелью в обратном порядке.

Замена панели двери холодильной камеры.

Снять дверь холодильной камеры. Отвернуть 31 винт 4Х12, крепящие уплотнитель. Снять уплотнитель, снять панель двери и заменить новой. Собрать дверь с новой панелью в обратном порядке.

Замена уплотнителя низкотемпературной камеры.

Снять дверь низкотемпературной камеры. Положить дверь внутренней панелью вверх и отвинтить винты крепления панели и уплотнителя с магнитной вставкой. Снять внутреннюю панель и уплотнитель. Заменить уплотнитель. Собрать узел в обратном порядке.

Замена уплотнителя холодильной камеры.

Снять дверь холодильной камеры. Положить дверь внутренней панелью вверх и отвинтить винты крепления панели и уплотнителя с магнитной вставкой. Снять внутреннюю панель и уплотнитель. Собрать узел в обратном порядке.

Замена электронагревателя.

Отвинтить винты и снять накладку. Отсоединить электронагреватель и электропровода от колодки. Отвинтить винты и снять оцинкованный кожух генератора. Вынуть стекловолокно из нижней части прикрываемого кожухом генератора холодильного агрегата. Отогнуть упор и вынуть электронагреватель. Установить исправный электронагреватель в обратном порядке.

Замена терморегулятора.

Вывести конец капиллярной трубки из испарителя. Снять ручку терморегулятора. Отвинтить три винта 4Х12 и снять корпус терморегулятора с боковой стенки холодильной камеры. Отвинтить два винта и снять терморегулятор. Отсоединить провода от клемм терморегулятора. Установить новый терморегулятор в обратном порядке.

Замена электрооборудования.

Снять крышку колодки зажимов. Отсоединить соединительный шнур. Снять накладку, крепящую колодку. Отсоединить от колодки зажимов провода, идущие от нагревателя и электропроводки. Отсоединить провода жгута от колодки зажимов, расположенной на задней стенке. Отсоединить конец капиллярной трубки от стенки испарителя. Отвинтить три винта 4Х12 и снять блок автоматики с левого верхнего угла боковой стенки холодильной камеры. Отсоединить наконечники проводов блока автоматики от патрона лампы освещения выключателя и терморегулятора. Установить новое электрооборудование холодильника в обратном порядке.

Контроль качества ремонта.

При контроле сборки проверяют: прочность крепления узлов и деталей, качество электромонтажа и соответствие его принципиальной электросхеме, отсутствие перекосов и заметного смещения контуров дверей по отношению к контуру холодильного шкафа.

При контроле состояния электрических цепей и электрических параметров проверяют: сопротивление электрической изоляции и элементов электросхемы холодильника, электрическую прочность изоляции, сопротивление нагревателя.

Опробованием проверяют: прочность крепления корпуса блока автоматики и плавность поворота ручки терморегулятора, легкость поворачивания дверей шкафа при их открывании и закрывании, безотказность включения лампы освещения холодильной камеры кнопкой дверного включателя, надежность натяжки крепежных деталей.

Сопротивление изоляции измеряют в холодном состоянии мегомметром с выходным напряжением 500 В путем подсоединения одного ввода мегомметра к штырям штепсельной вилки соединительного шнура, а второго — поочередно к металлическим нетоковедущим частям.

Электрическую прочность изоляции испытывают в холодном состоянии с помощью пробойной установки мощностью не менее 0,5 кВт путем приложения испытательного напряжения к штырям штепсельной вилки соединительного шнура и корпусу холодильника. Повышать и понижать напряжение необходимо плавно.

Проверяют работоспособность холодильника и определяют его температурно-энергетические параметры при установившемся режиме (через 5 ч работы) и различных положениях ручки терморегулятора, при нагруженной холодильной камере и закрытой двери.

Температуру в холодильной камере измеряют термометрами сопротивления, которые размещают на полках холодильной камеры. Расход электроэнергии измеряют с помощью электросчетчика испытательного стенда. При отсутствии такового расход электроэнергии можно измерить с помощью обычного однофазного счетчика, а температуру в холодильной камере — с помощью ртутного термометра.

Плотность прилегания дверного уплотнителя дверей проверяют по всему периметру с помощью плотной бумаги толщиной 0,1 мм и шириной 50 мм. Зажатая при закрывании двери между уплотнителем и шкафом бумага не должна свободно вытаскиваться.

Проверка работоспособности холодильника и его регулировка.

Проверить внешним осмотром состояние доступных для осмотра деталей и узлов на отсутствие повреждений, перекосов и т.п. Проверить качество электромонтажа и соответствие его электросхеме. Проверить прочность крепления проводов электропроводки, наличие хомутиков крепления проводов, прочность крепления защитных коробок. Проверить прочность, надежность крепления корпуса блока автоматики, плавность поворота ручки терморегулятора. Проверить легкость открывания и закрывания двери, отсутствие негерметичности. Проверить надежность затяжки крепления деталей. Подсоединить вилку соединительного шнура к розетке электрической сети питания и проверить безотказность включения и отключения освещения холодильной камеры дверным выключателем при открывании и закрывании дверей, работу электронагревателя.

Проверить герметичность в местах прохода электропроводки в холодильную камеру выхода труб агрегата через заднюю стенку. При необходимости для достижения герметичности использовать пасту УН-01 или мастику УМС-50.

Объем и характер испытаний и проверок отремонтированных холодильников определяют в зависимости от объема ремонта.

Внешнему, осмотру, проверке сопротивления изоляции и опробованию на функционирование должен подвергаться каждый холодильник независимо от объема выполненного ремонта.

Испытание электрической прочности изоляции, проверка работоспособности, определение температурно-энергетических параметров проводятся в случае ремонта шкафа сборке с агрегатом или его замены.

При замене терморегулятора проверяют температуру на средней полке холодильной камеры.

Возможные неисправности холодильника «Кристалл-9М» и способы их устранения

| Причина и признак | Способ устранения |

|---|---|

| Малая холодопроизводительность | |

| Нарушение герметичности агрегата (течь аммиака), При этом на трубах агрегата появляются желтые пятна, чувствуется запах аммиака | Конденсатор нагрет слабо и равномерно, сильно нагрета верхняя или нижняя части абсорбера, бачок абсорбера горячий |

| На контактных наконечниках отсутствует напряжение | Последовательно проверить различные участки цепи. С помощью пробника или омметра установить место нарушения цепи и устранить неисправность путем закрепления контактных наконечников на зажимах |

| Разгерметизирована капиллярная трубка. При вращении ручки терморегулятора отсутствует щелчок | Заменить терморегулятор |

| Холодильник установлен не по уровню | Установить холодильник так, чтобы его верхняя поверхность была строго горизонтальной |

| Отказ парогазового контура. Ресивер абсорбера 10 (см. рис. 3) и нижние ветки абсорбера 10 прогреты значительно сильнее, чем у нормально работающего агрегата. Верхняя часть змеевика абсорбера чуть теплая, а средняя часть прогрета слабее нормально работающего. Температура в холодильной и морозильной камерах выше нормы | Заменить шкаф в сборе с агрегатом |

| Холодильник не дает холода, но потребляет электроэнергию | |

| Отказ термосифона. Конденсатор 2 (см рис. 3) и абсорбер 10 холодные. Сильнее, чем обычно, прогрет кожух генератора. Сильно прогрета выходящая из кожуха генератора труба трехпоточного теплообменника и трубка 18. Характерным признаком является облезание окраски трубки трехпоточного теплообменника в зоне Л (в месте выхода его из кожуха) | Заменить шкаф в сборе с агрегатом |

| Перегорел электронагреватель. Лампа освещения холодильной камеры при открытой двери горит | Заменить электронагреватель на новый типа НЭХ-3 |

Холодильник «Кристалл-12» АШД-250П

Этот холодильник новой модели отличается от холодильника «Кристалл-9М» большим объемом холодильной и низкотемпературной камер. В холодильнике предусмотрены автоматическое оттаивание испарителя холодильной камеры и удаление талой воды за пределы камеры; перестановка полок по высоте с интервалом не более 50 мм; в низкотемпературной камере поддерживается температура не выше минус 18 °С. Снаружи корпус холодильника выполнен из стального листа толщиной 0,7 мм, внутри — из пластика АВС, в качестве теплоизоляции используется пенополиуретан.

|

Холодильник «Иней» АШ-120 |

Этот холодильник с автоматическим поддержанием заданной температуры, предназначен для хранения пищевых продуктов, охлаждения напитков и приготовления льда.

Рис. 1. Холодильник «Иней» АШ-120, устройство:

1 — теплоизоляция: 2 — кожух генератора; 3 — холодильная камера; 4 — низкотемпературное отделение; 5 — напольный шкаф

Холодильник выполнен в виде напольного шкафа 5 (рис. 1.) цельнометаллической сварной конструкции, покрытого белой эмалью. Холодильная камера 3 и панель 7 двери 9 изготовлены из ударопрочного полистирола. В верхней части холодильной камеры расположено низкотемпературное отделение 4, закрывающееся отдельной дверкой 6. Дверь, закрывающая холодильную камеру, имеет уплотнитель 8, в котором находится магнитная вставка. Между панелями стенок шкафа находится слой теплоизоляции 1.

Рис. 2. Холодильник «Иней» АШ-120, холодильный агрегат:

1 — конденсатор; 2, 3 — испарители; 4 — газовый теплообменник; 5 — абсорбер; 6 — сборник раствора; 7 — нагреватель; 8 — термосифон; 9 — генератор

Холодильный агрегат состоит из генератора 9 (рис. 2), содержащего термосифон 8 для перекачивания крепкого раствора, конденсатора 1 паров хладагента после термосифона, последовательно соединенных низко- и высокотемпературных испарителей 2 и 3 для производства холода, абсорбера 5 для поглощения слабым раствором паров хладагента после испарителей, сборника раствора 6, газового теплообменника 4 для теплового и холодного потока газа, включенного между абсорбером и испарителем. Генератор с электрическим нагревателем 7 заключен в кожух, заполненный тепловой изоляцией. Агрегат заполнен водоаммиачным раствором и водородом под давлением 2,1 МПа.

Холодильный агрегат работает следующим образом.

После включения холодильника в сеть водоаммиачный раствор в генераторе нагревается до кипения. Образующийся аммиачный пар поступает в конденсатор, где конденсируется. Обедненный аммиаком водоаммиачный раствор с помощью термосифона подается в абсорбер. Жидкий аммиак из конденсатора поступает в испаритель. Парциальное давление аммиака в испарителе ниже, чем в конденсаторе, и аммиак испаряется в среду водорода, охлаждая при этом низкотемпературное и холодильное отделения. Тяжелая смесь аммиака и водорода из испарителя поступает в абсорбер, где аммиак абсорбируется стекающим противотоком слабым водоаммиачным раствором. Из абсорбера в испаритель поступает газовая водоаммиачная смесь с небольшим содержанием аммиака, и аммиак, поступающий из конденсатора, испаряется в водород, затем процесс повторяется. В газовом теплообменнике теплая водоаммиачная смесь по пути в испаритель охлаждается холодной водоаммиачной смесью, поступающей из испарителя.

Электрическая схема холодильника «Иней» показана на рис. 3.

Рис. 2. Холодильник «Иней» АШ-120, электрическая схема:

S — датчик-реле температуры; S1 — выключатель: Н — лампа; Е— нагревательный элемент

Электрооборудование холодильника состоит из нагревательного элемента Е с нихромовой спиралью закрытого типа; датчика-реле температуры S типа Т-110-5, автоматически поддерживающего заданную температуру; дверного выключателя S1 типа ДКХ; лампы накаливания Н типа ПШ-220-18, предназначенной для освещения холодильной камеры; соединительного шнура с вилкой.

|

Холодильник «Ладога-2М» АШ-80 |

| Тип холодильника | Абсорбционный | Среднесуточный расход электроэнергии кВтч/сут |

до 2,4 |

| Количество камер | 1 | Потребляемая мощность | 100 |

| Объем холодильной камеры, дм3 | 80 | Габаритные размеры, мм | 980х560х620 |

| Объеи льдогенератора, дм3 | 5 | Масса, кг | 60 |

| Давление в работающем холодильном агрегате, атм |

17 |

Бытовой напольный электрический абсорбционный холодильник ЛАДОГА-2М типа АШ-80 обычной комфортности предназначен для кратковременного хранения в охлажденном состоянии скоропортящихся пищевых продуктов, полуфабрикатов и готовых блюд, а также для получения в небольших количествах пищевого льда.

Устройство холодильника

Основными узлами холодильника ЛАДОГА-2М типа АШ-80 являются: корпус-шкаф с холодильной камерой, холодильный агрегат, электрооборудование и соединительный шнур. Корпус холодильника выполнен в виде прямоугольного шкафа из листовой стали, покрытой белой эмалью.

Рис. 1. Внешний вид и устройство холодильника Ладога-2М

Холодильная камера размещается внутри шкафа и изготовляется из ударопрочного полистирола. Для уменьшения теплопритока между шкафом и холодильной камерой проложена теплоизоляция.

Наружная панель двери изготовлена из листовой стали, покрытой белой эмалью, внутренняя — из листового ударопрочного полистирола. На панели имеются емкости и полочки для хранения расфасованных продуктов и напитков в бутылках. Между панелями проложена теплоизоляция. Для уплотнения и запирания двери применяется магнитный уплотнитель. В холодильной камере имеется льдогенератор.

Холодильный агрегат состоит из следующих узлов: генератора, конденсатора, испарителя, абсорбера, электронагревателя. Он представляет собой замкнутую сварную конструкцию, выполненную из бесшовных стальных труб. Холодильный агрегат заполнен водоаммиачным раствором и водородом под давлением и расположен на задней стенке корпуса холодильника.

Рис. 2 Электрическая схема холодильника Ладога-2М

Электрооборудование состоит из электронагревателя (ЭН) мощностью 100 Вт и терморегулятора (ТР) типа ТРХ-А. Холодильник включается в бытовую электросеть напряжением 220 В при помощи штепсельной вилки (ВШ).

Принцип действия

После включения холодильника в электросеть электронагреватель нагревает водоаммиачный раствор в генераторе до кипения. Образующийся водоаммиачный пар поступает в конденсатор, где пары аммиака переходят в жидкое состояние, затем жидкий аммиак поступает в испаритель. Давление аммиака в испарителе ниже, чем в конденсаторе, и поступающий в испаритель жидкий аммиак испаряется, охлаждая при этом холодильную камеру. При испарении аммиак диффундирует в водород, который поступает в испаритель. Образуется парогазовая смесь водорода и аммиака, которая попадает в сборник раствора, затем поднимается по змеевику абсорбера, где пары аммиака из парогазовой смеси абсорбируют слабый аммиачный раствор, поступающий из генератора. Водород вновь поступает в испаритель. После этого процесс повторяется.

|

Холодильник «Ладога-4» АШ-80 |

| Тип холодильника | Абсорбционный | Среднесуточный расход электроэнергии при температуре воздуха 32°С кВтч/сут |

до 2,4 |

| Оющий объем, дм3 | 80 | ||

| Объем низкотемпературной камеры, дм3 | 7 | Габаритные размеры, мм | 970х550х600 |

| Температура в низкотемпературной камере, С | 1,5 | Масса, кг | 53 |

| Потребляемая мощность | 220 |

Корпус холодильника выполнен в виде напольного металлического сварного шкафа прямоугольной формы, покрытого нитроэмалью МЛ-12. Внутренняя камера изготовлена из ударопрочного полистирола УПМ-073Э вакуумного формования. Теплоизоляцией служит пенополистирол. Толщина стенок 83…90 мм, двери 50 мм.

Рис. 3 Внешний вид и устройство холодильника Ладога-4

Холодильник снабжен холодильным агрегатом абсорбционно-диффузионного действия с автоматическим поддержанием заданной температуры.

Способ оттаивания испарителя ручной.

Количество хладагента R717 в холодильном агрегате 215 г.

В конструкции холодильника предусмотрена возможность перенавески дверей. Герметичность холодильного шкафа и двери обеспечивается полихлорвиниловым уплотнителем с магнитными вставками. Низкотемпературное отделение расположено в верхней части холодильной камеры.

Рис. 4 Электрическая схема холодильника Ладога-4

Электрооборудование холодильника состоит из следующих элементов: терморегулятора Т типа Т-110-5, автоматически поддерживающего в камере заданную температуру; клеммной колодки Кл; электронагревателя Н; соединительного шнура со штепсельной вилкой Ш.

|

Холодильник-бар «Ладога-40М» АШ-40 |

| Тип холодильника | Абсорбционный | Среднесуточный расход электроэнергии при температуре воздуха 25°С кВтч/сут |

0,19 |

| Оющий объем, дм3 | 40 | ||

| Объем низкотемпературной камеры, дм3 | 7 | Габаритные размеры, мм | 800х490х1140 |

| Температура в низкотемпературной камере, С | 1,5 | Масса, кг | 60 |

| Потребляемая мощность | 220 |

Холодильник-бар предназначен для хранения в охлажденном состоянии напитков и пищевых продуктов, а также для приготовления пищевого льда в небольших количествах. В холодильнике-баре два отделения — охлаждаемое и неохлаждаемое.

Рис. 5. Внешний вид холодильника-бара Ладога-40М

Корпус холодильника-бара выполнен в виде деревянной тумбы, фанерованной шпоном ценных пород дерева или текстурной бумагой и покрытой полиэфирным лаком.